7.4 复合给水管

7.4.1 钢塑复合压力管(PSP)管材与管伺:

1 概述

1)定义:钢塑复合压力管(PSP)管材是以焊接碳钢管为中间层,内外层为聚乙(丙)烯塑料,采用专用热熔胶,通过挤出成型方法复合成一体的输送生活给水的圆形管道。

2)分类

①管材按承压等级分为普通管和加强管。按用途分为冷水用复合管和热水用复合管。

②管件包括双热熔管件和机械连接用管件两种类型。

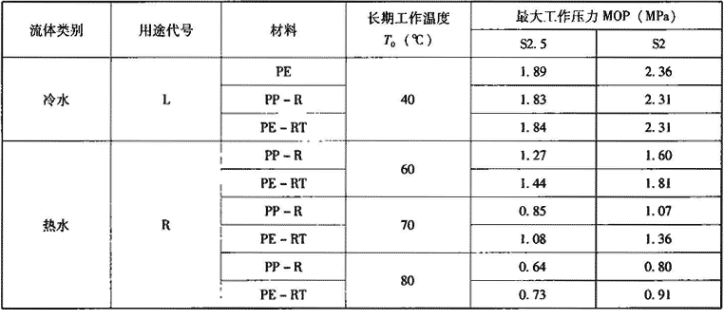

a 双热熔管件按使用材料的不同分为PE、PP—R、PE—RT管件三类。按管系列S分类分为S2.5、S2两类。按输送流体的分类见表7.4.1-1。

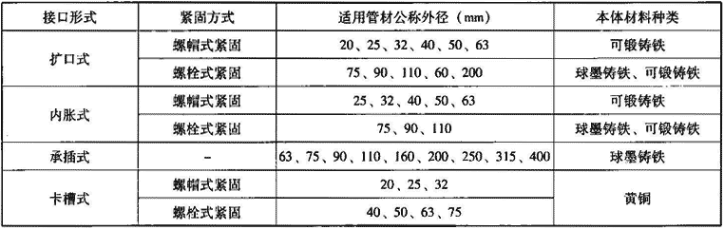

b 机械连接用管件分类见表7.4.1-2。

3)特点:钢塑复合压力管的抗拉强度为275~320MPa,是纯塑料管的7~8倍。其导热系数0.46~0.57W/(m·K),约为钢管的1/100,接近塑料管的导热系数。该管材的线性膨胀系数为1.2×10-5/℃,是纯塑料管的1/10~1/12。钢塑复合压力管内壁粗糙度为0.009,内壁光滑,输送流体时,阻力损失小,不结垢。此管材化学性能非常稳定,能耐各种酸、碱、盐溶液的腐蚀,其卫生性能符合《生活饮用水输配水设备及防护材料的安全性评价标准》GB/T 17219—1998标准。管材隔氧性好。因其金属性,所以可以用磁性金属探测器进行寻踪,不必另外埋设跟踪或保护标记,可避免挖掘性破坏,为抢修和维护提供了极大的便利。

表7.4.1-1 双热熔管件分类

表7.4.1-2 机械连接用管件分类

4)适用范围:城镇和建筑内、外冷热水及饮用水系统。

2 主要技术参数

1)管材

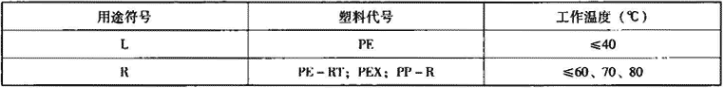

①复合管工作温度应符合表7.4.1-3给出的要求。

表7.4.1-3 复合管工作温度

②材料

a 钢带表面应无油污、无锈斑、无灰垢等污物及无破损、无压痕等对使用有害的缺陷。其延伸率应≮30%,抗拉强度应≮275MPa。钢带的厚度及其允许偏差应符合《冷轧钢板和钢带的尺寸、外形、重量及允许偏差》GB/T 708—2006或《热轧钢板和钢带的尺寸、外形、重量及允许偏差》GB/T 709—2006的要求。

b 塑料冷水用复合管选用的PE塑料应在《给水用聚乙烯(PE)管材》GB/T13663—2000中表1内选取,基本性能应符合GB/T13663—2000中表2给出的要求。热水用复合管聚乙(丙)烯塑料性能应符合下列要求:

——选用PEX,其性能应符合《铝塑复合压力管(对接焊)》CJ/T159—2006中表1给出的要求;

——选用PE—RT,其性能应符合《冷热水用耐热聚乙烯(PE—RT)管道系统》CJ/T 175—2002中5.1给出的要求;

——选用PP—R,其性能应符合《冷热水用聚丙烯管道系统 第1部分:总则》GB/T 18742.1—2002中第5章给出的要求。

c 复合管选用的专用热熔胶应符合表7.4.1-4给出的要求。

表7.4.1-4 专用热熔胶主要指标

③外观和颜色:复合管端面封口与管材融接良好,须不可见钢管裸露。冷水用复合管内、外层为白色或蓝色,热水用复合管内、外层:橙红色。如用户有特殊需要,可由供需双方商定其它颜色。

④规格尺寸及最大工作压力

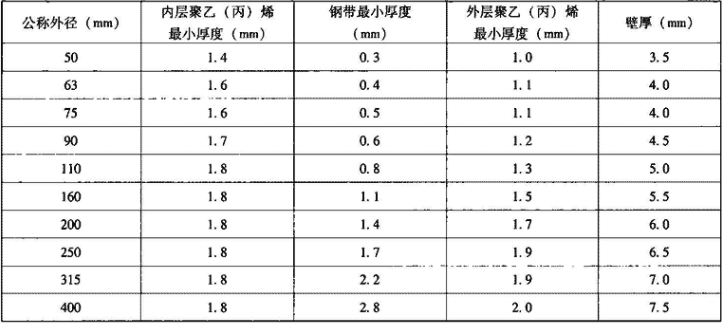

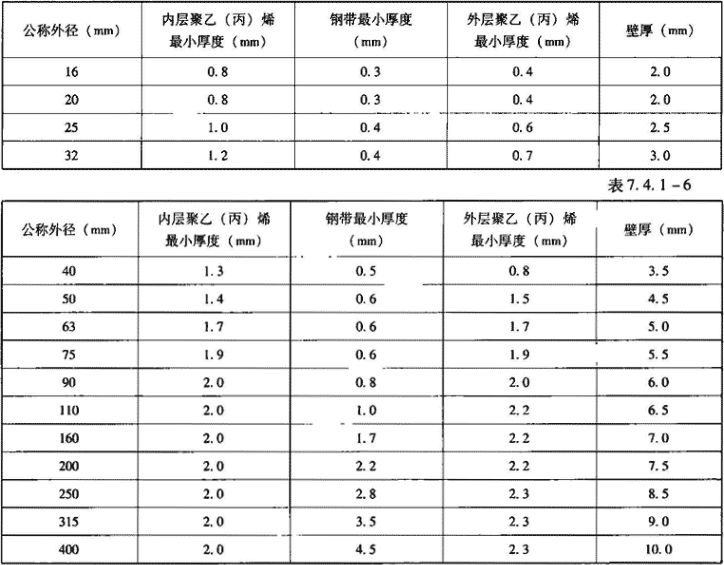

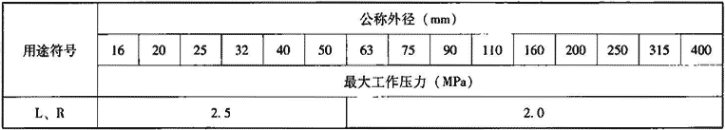

普通系列复合管的公称外径及偏差遵照《流体输送用热塑性塑料管材公称外径和公称压力》GB/T4217—2001中第4章的规定,应符合表7.4.1-5给出的要求。加强系列复合管的公称外径应遵照GB/T4217—2001中第4章的规定,应符合表7.4.1-6给出的要求。普通系列复合管的壁厚,内、外层聚乙(丙)烯厚度,钢带厚度应符合表7.4.1-5给出的要求。加强系列复合管的壁厚,内、外层聚乙(丙)烯厚度,钢带厚度应符合表7.4.1-6给出的要求。普通系列复合管最大工作压力为1.25MPa。加强系列复合管最大工作压力应符合表7.4.1-7给出的要求。复合管按直管交货,标准长度为4m、6m、9m和12m,长度允许偏差为±20mm。

表7.4.1-5 普通系列复合管规格尺寸

表7.4.1-6 加强系列复合管规格尺寸

表7.4.1-7 加强系列复合管最大工作压力

⑤物理力学性能

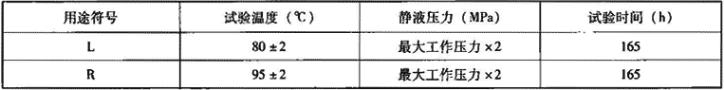

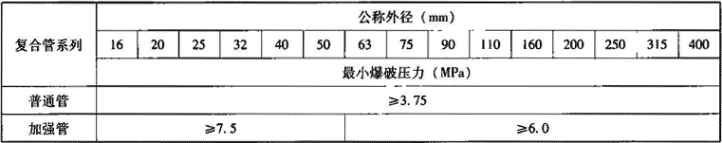

复合管按表7.4.1-8所规定要求的短期静液压强度试验时,应无破裂及其他渗漏现象。普通管和加强管进行爆破强度试验时,其最小爆破压力应符合表7.4.1-9给出的要求。进行受压开裂稳定性试验时,应无裂纹和开裂现象。复合管剥离强度值应≥100N/25mm,内层和外层的聚乙(丙)烯与钢的层间应无分离和缝隙现象。无损探伤时,焊接完毕的钢管,应逐根进行涡流探伤或超声波探伤检验,涡流探伤钢管应符合标准《钢管涡流探伤检验方法》GB/T 7735—2004中对比试样人工缺陷(钻孔)验收等级为A的要求。超声波探伤钢管应符合标准《焊接钢管(埋弧焊除外)用于确认水压密实性的超声波检测方法》GB/T18256—2000的要求。钢管对接焊缝或钢带的任何地方应无撕裂现象。

表7.4.1-8 复合管静液压强度试验要求

表7.4.1-9 复合管爆破强度试验要求

⑥管材卫生性能应符合GB/T 17219—1998的规定:

⑦交联度(只对PC—X复合层提此要求):辐照交联方式其交联度不应小于60%,硅烷交联方式其交联度不应小于65%。

2)管件

①双热熔管件

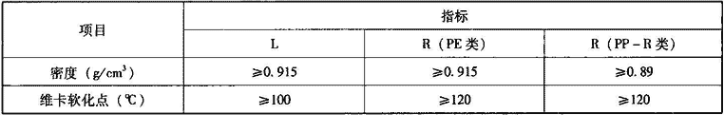

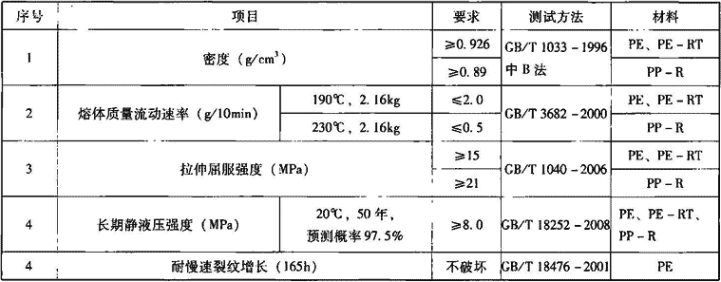

a 双热熔管件用原材料的基本物理机械性能应符合表7.4.1-10要求。

表7.4.1-10 双热熔管件用塑料的基本性能要求

b 双热熔管件金属部分的材料,在管道使用过程中,对塑料管道材料不应造成降解或老化。

c 双热熔管件一般内管及外履层均为白色,其它颜色可根据供需双方协商确定,但应满足相关规定。

d 带金属螺纹接头的双热熔管件其螺纹部分应符合《55°密封管螺纹》GB/T 7306—2000的规定,公称外径为dn20~dn160。

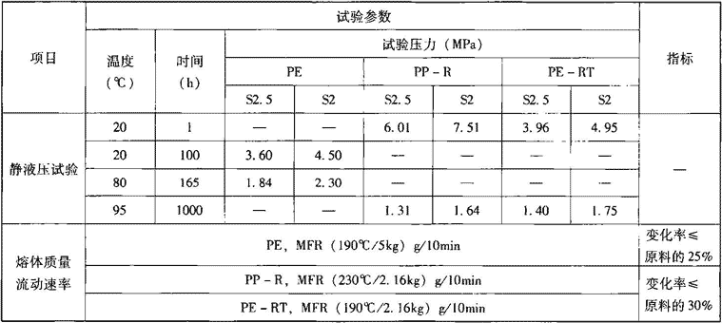

e 双热熔管件的短期静液压强度应满足表7.4.1-11的要求。

表7.4.1-11 双热熔管件的短期静液压强度及熔体质量流动速率试验要求

注:试样数量为3件。

f 饮水用双热熔管件的卫生性能应符合GB/T17219—1998的规定。

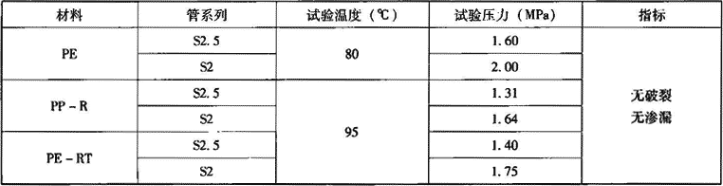

g 双热熔管件与符合相关标准规定的管材连接后应通过系统静液压试验(表7.4.1-12)、冷热循环试验(表7.4.1-13)及循环压力冲击试验(表7.4.1-13)二项系统适应性试验。试验中管材、管件及连接处应无破裂、无渗漏。

表7.4.1-12 系统静液压试验

注:试验时间为1000h,试样数量为3件。

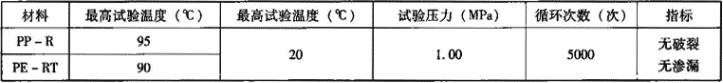

表7.4.1-13 冷热循环试验

注:一个循环的时间为30min±2min,包括15min±1min最高试验温度及15min最低试验温度。试样数量为1件。

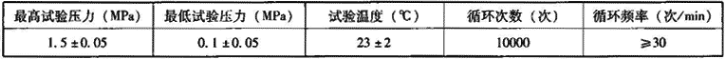

表7.4.1-14 循环压力冲击试验

注:试样数量为3件。

②机械连接用管件

a 可锻铸铁材料应符合《可锻铸铁管路连接件》GB/T 3287—2000中5.1的要求。球墨铸铁材料应符合《水及燃气管道用球墨铸铁管、管件和附件》GB/T 13295—2008中6.1的要求。黄铜材料应符合CJ/T190—2004中表1的要求。

b 扩口式、内胀式、承插式接口管件所用密封胶圈应符合《橡胶密封件 110℃热水供应管道的管接口密封圈 材料规范》HG/T3097—2006的要求。卡槽式接口管件所用密封胶圈应符合CJ/T190—2004中表1的要求。

c 管件螺栓的结构和尺寸应符合《六角头螺栓》GB/T 5782—2000的规定,力学性能应符合《紧固件机械性能螺栓、螺钉和螺柱》GB/T 3098.1—2000中规定的4.8级要求。管件螺母的结构和尺寸应符合《1型六角螺母》GB/T 6170—2000的规定,力学性能应符合《紧固件机械性能螺母粗牙螺纹》GB/T 3098.2—2000中规定的6级要求。

d 管件内外表面涂层种类、厚度、外观、颜色应符合CJ/T253—2007的规定。

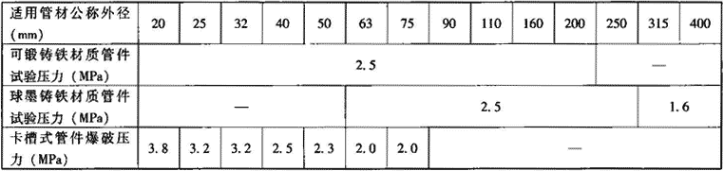

e 可锻铸铁、球墨铸铁材质管件应按表7.4.1-15规定的试验压力进行水压试验,试验过程中不应有渗漏、出汗和破裂。卡槽式接口管件按管道系统最高允许工作温度确定的试验温度(试样在该试验温度下保留至少1h再进行试验)下进行表7.4.1-15规定的爆破试验,管件不应破裂。

表7.4.1-15 管件水压及爆破试验压力

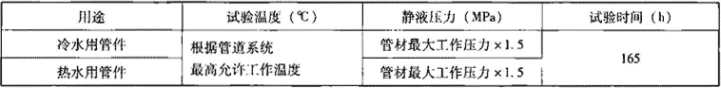

f 扩口式、内胀式和卡槽式接口管件与管材连接试样按表7.4.1-16规定的静液压强度试验,管材与管件应不泄漏或不分离。

7.4.1-16 静液压强度试验

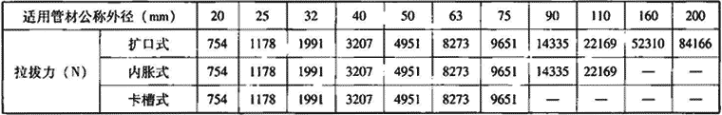

g 连接可靠性扩口式、内胀式和卡槽式接口管件与管材连接可靠,具有防拔脱能力,在常温下,应能承受表7.4.1-17中的拉拔力,持续1h连接处无松动和断裂,零件应无裂缝或损坏。

表7.4.1-17 管件组件最小拉拔力

h 卡槽式接门管件应进行气密性试验,试验以空气为介质,试验压力为1.0MPa±0.1MPa,保持30s,管件本体无泄漏。可锻铸铁材质承受压力的管件应能承受不低于0.5MPa的空气压力,管件本体无泄漏。

i 承插式接口管件与符合CJ/T 183—2003的管材连接后应做系统适应性试验。

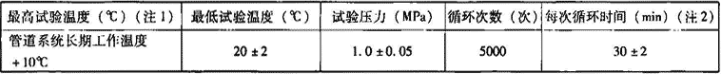

j 扩口式、卡槽式接口管件和管材构成的组件按表7.4.1-18规定的条件进行冷热水循环性能试验,管材、管件及连接处应无破裂、泄漏。

表7.4.1-18 冷热水循环试验条件

注:1 最高试验温度不超过90℃。

2 每次循环冷热各15min±1min。

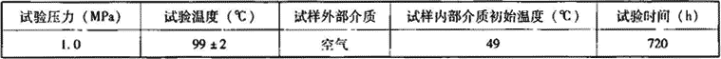

k 对于设计工作温度高于70℃热水用管件应能承受因温控设备故障造成的短时期高温:按表7.4.1-19规定的条件进行试验时,要求管件不应泄漏或连接处不应分离。

表7.4.1-19 故障温度下的静液压强度试验

l 循环压力冲击性能时,扩门式、卡槽式接口管件应符合《铝塑复合压力管第1部分:铝管搭接焊式铝塑管》GB/T18997.1—2003中6.12.2的要求。

m 进行真空性能实验时,扩口式、卡槽式接门管件应符合GB/T 18997.1—2003中6.12.3的要求。

n 管件用于输送饮用水时,卫生性能应符合GB/T17219—1998的有关规定,其它涉及饮用水、食品用途的管件也应符合上述卫生性能要求。

3 选用要点

选用时应对产品用途、加强管、普通管、管件种类、颜色、规格尺寸、管长、物理力学性能、卫生性能和系统适应性提出要求。

4 施工要点

1)无系统试验报告报告的产品不得用于工程当中。

2)管道铺设方式可明装、暗装和直埋。

3)管道系统施工人员,必须经培训合格后方可上岗。

4)保护好管材端面,保护好管材及双热熔管件外表层塑料。

5)直埋时,对螺栓、螺母要防腐处理。

5 经济分析:DN>50时,与衬塑管材价格相当,DN≤50时,比衬塑管价格略便宜些。机械式连接管件价格较贵。

6 相关标准

《钢塑复合压力管》CJ/T183—2003。

《钢塑复合压力管用双热熔管件》CJ/T237—2006。

《钢塑复合压力管用管件》CJ/T253—2007。

《铝塑复合管用卡压式管件》CJ/T 190—2004。